فرایند سنگ آهک در آهن

نقش سنگ آهک در کوره ذوب سنگ آهن چیست؟ - صباپروفیل

2023.8.5 سنگ آهک بهعنوان یک عامل آلیاژی در فرآیند ذوب سنگ آهن (تولید آهن اسفنجی)، نقش کلیدی را سنگ آهک یا کلسیت (Calcite) در کوره ذوب سنگ آهن نقش بسیار مهمی دارد.

Read More

کاربردهای سنگهای آهک در صنایع مختلف - گرشا سنگ

2024.2.17 کاربردهای سنگهای آهک در صنایع مختلف به عنوان یکی از منابع قابل تجدید پذیر میباشد. آهک به دلیل خواص و ویژگیهای منحصر به فرد خود، به عنوان یک ماده معدنی مورد استفاده قرار میگیرد.

Read More

کاربرد سنگ آهک در صنعت فولاد چیست؟

3 天之前 فرآیندی که می تواند به دو روش ساخته شود: فولاد سازی اولیه یا فولاد سازی ثانویه. انواع فرآیندهای ساخت فولاد فولاد سازی یکپارچه یا اولیه: این عمل در کوره بلند صورت می گیرد که در آن جوش

Read More

تولید آهن چگونه است؟ آشنایی با مراحل تولید آهن

نقش سنگ آهک در تولید آهن سنگ آهک (کربنات کلسیم)، ناخالصیهای موجود در سنگ آهن را حذف میکند. این امر به این دلیل است که در دماهای بالا، کربنات کلسیم به اکسید کلسیم تبدیل میشود. CaCO3(s) → CaO(s ...

Read More

تحقیق درباره مراحل تولید آهن به زبان ساده - ستاره

8 小时之前 فرایند تولید آهن در کورههای مخصوص ذوب آهن انجام میشود. به این صورت که: ۱. از بالای کوره بلند، کانی آهن (سنگ آهن)، کک و سنگ آهک را که گداز آور یا بار کوره نیز مینامند، وارد میکنند.

Read More

فرایند تبدیل سنگ آهن به آهن - شرکت نورد و تولید ...

2023.3.28 مراحل تبدیل سنگ آهن به آهن شامل چندین فرایند مهم است. در ابتدا، سنگ آهن از معادن استخراج شده و به ابعاد مناسب برش خورده میشود. سپس، سنگ آهن برای تبدیل به آهن، به مراحل ذوب و تصفیه میرود.

Read More

سنگ آهک شرکت مهندسی صنایع دیرگداز اصفهان

2022.9.8 آشنایی با سنگ آهک سنگ آهک یک سنگ رسوبی است که عمدتاً از کربنات کلسیم تشکیل شده است. کلسیم یکی از عناصر نسبتاً فراوان در پوسته زمین است، این عنصر 3/63 درصد از پوسته زمین را تشکیل میدهد و بعد از اکسیژن، سیلیسیم،

Read More

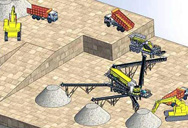

صفر تا صد فرآیند تولید سنگ آهن ایران فرمینگ

2020.7.22 فرآیند تولید سنگ آهن یکی ازمهمترین فرایند های صنعتی و معدنی می باشد. سنگ آهن به عنوان ماده اولیه تولید فولاد یکی ازمهم ترین مواد معدنی قابل استخراج می باشد.

Read More

کاربرد آهک در تولید فولاد و آهن

عموما آهک در 3 مرحله از تولید فولاد کاربرد دارد. کوره قوس الکتریکی : آهک زنده که حاوی میزان بالای دولومیت و کلسیم باشد در تولید فولاد به عنوان عامل شار برای افزایش کارآمدی در حذف ناخالصی هایی ...

Read More

فرآیند ذوب آهن فولاد حامیران

6 天之前 فرآیند تبدیل سنگ آهن به آهن قابل استفاده که به ذوب آهن معروف است، طی قرن ها تکامل یافته است. در این مقاله، ما به دنیای پیچیده ذوب آهن می پردازیم، تاریخچه، تکنیک ها و اهمیت آن را در دنیای مدرن ما بررسی می کنیم.در مورد آهن ...

Read More

سنگ آهن چیست؟ انواع آن + عوامل موثر بر قیمت سنگ ...

2024.2.15 سنگ آهن به چندین نوع تقسیم میشود که به شرح زیر است: 1-سنگ آهن هماتیت: این نوع سنگ آهن، شامل بیشترین مقدار آهن است که در معادن استخراج میشود.آهن در این نوع سنگ آهن، به صورت اکسید آهن (Fe2O3) وجود دارد.

Read More

نقش سنگ آهک در کوره ذوب سنگ آهن چیست؟ - صباپروفیل

2023.8.5 سنگ آهک یا کلسیت (Calcite) در کوره ذوب سنگ آهن نقش بسیار مهمی دارد. سنگ آهک بهعنوان یک عامل آلیاژی در فرآیند ذوب سنگ آهن (تولید آهن اسفنجی)، نقش کلیدی را ایفا میکند و عملکرد اساسیای در تولید فولاد دارد.

Read More

فرآیند ذوب آهن به طور خلاصه - آذر غلطک

در صورتیکه سنگ آهن ، سیلیسی (اسیدی) باشد، ماده گداز آور باید قلیایی (مثل سنگ آهک ، دولومیت و سنگهای فسفاته) باشد. در مواردیکه بخواهند سرباره خیلی سیال باشد، از مواد گدازآور خنثی از جمله ...

Read More

سنگ آهک؛ کاربرد و انواع آن - آکادمی سناماین

کاربرد سنگ آهک. دارای کاربردهای متنوعی است. بیشترین کاربرد به عنوان مصالح ساختمانی است. در زیرسازی جادهها و خطوط راه آهن و همچنین در ساخت بتن و سیمان نیز استفاده میشود. چراکه برخی از انواع ...

Read More

استخراج سنگ آهن و فرآوری سنگ آهن و معدن

021-22791943. همهچیز را در مورد نحوه استخراج سنگ آهن و فرآوری آن برای فولادسازی یاد بگیرید. با روشهای استخراج و نکات فرآوری بهینه و با بازدهی بالای سنگ آهن آشنا شوید.

Read More

تولید آهن چگونه است؟ آشنایی با مراحل تولید آهن

نقش سنگ آهک در تولید آهن سنگ آهک (کربنات کلسیم)، ناخالصیهای موجود در سنگ آهن را حذف میکند. این امر به این دلیل است که در دماهای بالا، کربنات کلسیم به اکسید کلسیم تبدیل میشود. CaCO3(s) → CaO(s ...

Read More

احیای مستقیم ، تولید آهن اسفنجی در حالت جامد ...

5 天之前 در این مرحله درون کورههای تولید آهن بر اساس مکانیزم احیای مستقیم، اکسیژن حذف شده و آهن اسفنجی تهیه میشود. مسیر احیای مستقیم سنگ آهن. مطابق شکل بالا به صورتی است که ابتدا سنگ آهن بصورت ...

Read More

تحقیق درباره مراحل تولید آهن به زبان ساده - ستاره

8 小时之前 فرایند تولید آهن در کورههای مخصوص ذوب آهن انجام میشود. به این صورت که: ۱. از بالای کوره بلند، کانی آهن (سنگ آهن)، کک و سنگ آهک را که گداز آور یا بار کوره نیز مینامند، وارد میکنند.

Read More

سنگ آهن فرایند تولید فولاد از معدن تا کوره ...

2018.10.25 سنگ آهن و دیگر مواد آهن، کک و سنگ آهک از بالا وارد کوره می شوند و سپس شکل خود را از دست می دهند، و گرم تر می شوند، زیرا درون کوره که پشته نامیده می شود، گرم می شود. در نیمه بالایی کوره ، گاز حاصل ...

Read More

سنگ آهن چیست و چه انواع و کاربردی دارد؟ - معرفی ...

1 天前 مگنتیت. Magnetite یا مگنتیت، یکی از انواع کانیهای آهن با فرمول شیمیایی Fe3O4 است. این نوع سنگ با ۷۲.۴ درصد آهن بیشترین مقدار آهن را در میان انواع سنگ آهن دارد. نام این کانی از یک واژه یونانی به معنی ...

Read More

کاربرد آهک در تولید فولاد و آهن

تولید گندله آهن: آهک صنعتی در کوره های ذوب آهن برای تولید گندله آهن کاربرد دارد. تولید سینتر: از پودر آهک صنعتی در فرایند سینتر به منظور تولید کنستانتره آهن از سنگ آهن در کوره ها استفاده می شود.

Read More

کاربرد سنگ آهک در صنعت فولاد سازی آپادانا ذوب

2022.11.19 تولید فولاد به آهن، ضایعات فولاد و شار (آهک – سنگ آهک کلسینه شده) نیاز دارد. کاربرد عمده آهک در متالورژی است، در درجه اول در تولید فولاد به عنوان یک شار برای حذف فسفر، گوگرد، سیلیس و منگنز از ...

Read More

گندله چیست؟ کاربرد و فرایند تولید گندله آهن

گندله ازجمله مواد اولیه مورداستفاده در تولید مقاطع فولادی است که با استفاده از پودر بهدستآمده در طی فرایند استخراج و یا سنگآهن خردشده، ساخته میشود. سنگآهن پس از خرد شدن، بهصورت ...

Read More

کربنات کلسیم در آهن و فولاد سازی چه فوایدی دارد؟

2 天之前 بنابراین، فرآیند ساخت آهن تجاری شامل حذف این ناخالصی ها، معمولاً با تشکیل یک سرباره با آهک زنده است. آهک زنده (CaO) در هنگام ساخت آهن از سنگ آهک یا کربنات کلسیم اضافه شده (CaCO3) تشکیل می شود.

Read More

کلسیناسیون - کلسینه شدن شرکت مهندسی صنایع ...

2022.9.8 در اوایل دورهای که کلسیناسیون به کار گرفته شد، فقط برای سوزاندن آهک و تبدیل سنگ آهن به اکسید آهن کاربرد داشت. بهمرور کاربردهای دیگری برای کلسیناسیون ایجاد شد، بهگونهای که تعریف گستردهتری برای این فرایند صورت ...

Read More

سنگ آهن چیست و فراوان ترین سنگ اهن از کدام ...

5 天之前 سنگ آهن چیست؟ سنگ آهن معدنی است که حاوی آثاری از آهن (Fe) است که باید قبل از استفاده تصفیه شود. برای تصفیه این سنگ ، فرآیند همجوشی و احیا باید در کوره ها به روش معمول امروز انجام شود.

Read More

سنگ آهن چیست؟ انواع سنگ آهن + کاربرد سنگ آهن ...

2023.8.28 در پاسخ به سوال سنگ آهن اولوژیست چیست باید گفت که (Fe2O3) نیز یکی از کانیهای آهن از دسته هماتیت است و دارای 70 درصد آهن میباشد. رنگ این سنگ آهن خاکستری تا سیاه است البته قطعات نازک آن به رنگ قرمز ...

Read More

فرآوری سنگ آهن از معدن تا کنسانتره تجارتگرام

کنسانتره به دست آمده از خردایش و جدایش ثقلی از مقدار کمی سنگ آهن تشکیل شده است. به منظور افزایش عیار سنگ آهن، مواد جمع شده در مرحله جدایش ثقلی به طور مستقیم به فرآیند جدایش مغناطیسی انتقال داده میشوند.

Read More

فرآیند تولید آهن - شرکت سعادت توس پایا

2024.2.9 مراحل تولید آهن در کوره بلند: از بالای کوره بلند ، کانه یا کانی آهن ، کک و سنگ آهک را که “گداز آور” یا “بار کوره” نیز مینامند، وارد میکنند. و از پایین کوره نیز جریان شدیدی از هوای گرم می ...

Read More

تولید آهن اسفنجی در فرایندهای احیای مستقیم آهن ...

2019.10.27 ۲- کنسانتره سنگ اهن در فرایند گندله سازی به اکسید آهن با دانه بندی ۹ تا ۱۶ میلی متر تبدیل می شود. ۳- گندله اکسیدی در فرایندهای بعدی احیا شده و به صورت آهن اسفنجی در می آید.

Read More

آهک کلسینه قیمت و خرید آهک کلسیم اکسید - آهک ...

سنگ آهک در کورههای آهکپزی، و در دمای بین 900 تا 1200 درجه سانتیگراد، تبدیل به آهک پخته میشود. فرایند کلسینه شدن یا کلسیناسیون بهمعنای پخته شدن سنگ آهک بدون وجود اکسیژن، یا وجود اکسیژن محدود است.

Read More

تولید آهن اسفنجی در فرایندهای احیای مستقیم آهن ...

2020.4.1 عمدتاً در کوره های دوار از کانه زیر ۲۰ میلی متر برای تولید آهن اسفنجی استفاده می گردد. حدود ۲۵-۲۰٪ نرمه در حین فرایند خردایش مواد ایجاد می گردد. این نرمه ها سرند شده و دانه بندی ۱ – ۵ میلی متر آن ...

Read More

کارخانه آهک پارس شیمی تولید کننده آهک هیدراته ...

آهک هیدراته یا آهک شکفته با فرمول مولکولی هیدروکسید کلسیم Ca(OH) 2 یک ماده شیمیایی تولید شده از سنگ آهک است که در صنایع ساختمانی ، تصفیه آب و فاضلاب ، ذوب آهن و مواد غذایی استفاده می شود. این محصول از واکنش آب با آهک پخته شده ...

Read More

سنگ آهک چیست و کاربرد آن قیمت خرید و فروش سنگ ...

2024.1.4 سنگ آهک چیست ؟ سنگ آهک یک کانی معدنی رسوبی کربناته و بسیار فراوان است. با توجه به میل ترکیبی آهک با فلزات ، سنگ آهکی معمولا با آهن و منیزیم و ترکیب شده است که سبب کاهش خلوص آن می شود. ترکیبات اصلی آن کلسیت و آراگونیت هستند.

Read More

دانستنی ها درباره فلز آهن؛ از ویژگی های شیمیایی ...

در بسیاری از موارد، کاهش با استفاده از کک (یک نوع جامد زغال سنگ) و سنگ آهک (CaCO3) در یک کوره صهیونی انجام می شود. این فرآیند منجر به تبدیل اکسیدهای آهن به آهن مایع یا ذوب شده می شود.

Read More

مراحل استخراج آهن را بنویسید علوم هفتم - دکتر ...

مراحل استخراج آهن را بنویسید علوم هفتم علوم هفتم- خلاصه نکات فصل 5 الهه پروری ۱- شناسایی معدن و بیرون آوردن سنگ معدن از دل زمین ۲- خالص سازی سنگ معدن ۳- گرما دادن مخلوط سنگ آهن، کربن و سنگ آهک در کوره ۴- تولید ورقه های فلز ...

Read More

همه چیز درباره فرآیند گندله سازی سنگ آهن (گندله ...

آهن اسفنجی طی مراحلی بدون ذوب سنگ آهن به وجود می آید و در این مراحل اکسیزن آهن از آن حذف می شود. برای ساخت آهن اسفنجی از سنگ آهن با عیار 67 درصد استفاده می شود و محصول نهایی یعنی آهن اسفنجی عیاری حدود 84 تا 95 درصد دارد.

Read More

عنصر آهن و کاربردهای آن — از صفر تا صد – فرادرس ...

بیشتر سنگ معدنها دارای 60 درصد آهن هستند که در کورههای بلند مورد استفاده قرار میگیرند. سنگ معدنهایی که کمتر از این مقدار آهن داشته باشند را ابتدا پودر میکنند و غلظت آهن در دانههای حاصل را به کمک فرآیند ...

Read More

سنگ آهن چیست + نحوه استخراج و 7 کاربرد سنگ آهن ...

کاربرد سنگ آهن چیست؟. کاربرد اصلی و مهم سنگ آهن، همانطور که پیشتر به آن اشاره شد، در صنعت خودروسازی، ساخت و ساز، راهآهن، تولید لوازم خانگی و غیره است. افزون بر موارد ذکر شده، سایر ...

Read More

- كسارة 500 طن لكل ساعة هاتف

- نمودار جریان اوج سنگ کارخانه سنگ شکنی

- الزئبق ميكا كسارة الفك

- فروش آسیاب چکشی در زیمبابوه

- سنگ شکن مخروطی برای تجهیزات پردازش سنگ معدن

- آلة طحن من الجرانيت

- آریزونا اجاره سنگ شکن ضربه ای

- مشروع كسارات متنقلة

- معدن چین کارخانه سنگ شکن

- سنگ شکن سنگ کشورهای عضو اکو دوستانه defiation ortelius

- alat برات belah kayu

- فرایند تولید از سنگ صابون

- كسارات النقالة المستعملة جنوب أفريقيا للبيع

- سنگ شکن فکی سنگ mobie برای فروش

- قابل حمل سنگ شکن مورد استفاده برای فروش